دستهبندی نشده

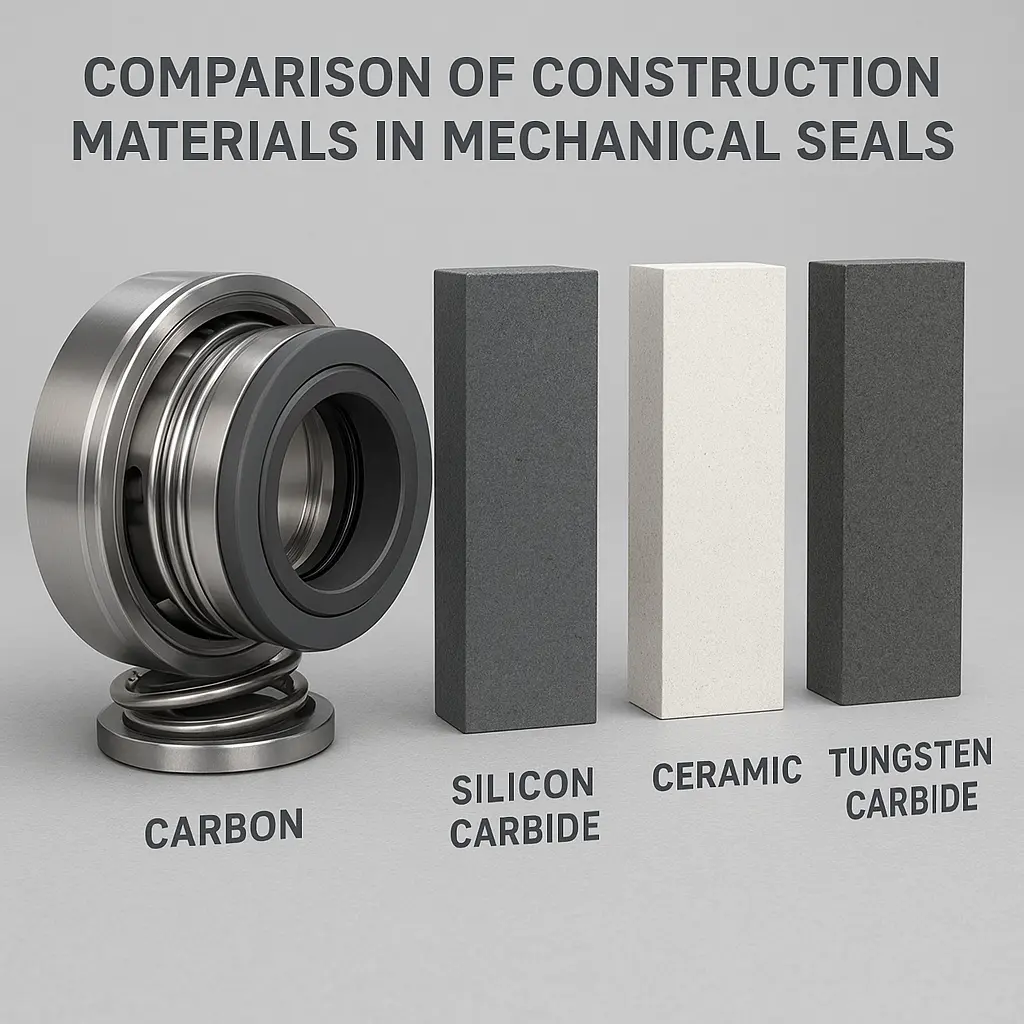

مقایسه مواد سازنده در مکانیکال سیلها (کربن، سیلیکون کارباید، سرامیک، تنگستن کارباید)

🧠 بخش اول: مقدمه

مقایسه مواد سازنده در مکانیکال سیلها (کربن، سیلیکون کارباید، سرامیک، تنگستن کارباید)

مقدمهای بر اهمیت مواد در مکانیکال سیلها ⚙️💧

در هر سیستم پمپاژ، آببندی محور چرخان از نشت سیال به بیرون حیاتی است. مکانیکال سیلها، بهعنوان قلب سیستم آببندی، وظیفه دارند جلوی نشتی، اصطکاک، سایش و هدررفت انرژی را بگیرند. اما آنچه عملکرد نهایی یک سیل مکانیکی را تعیین میکند، جنس مواد سازنده سطوح آببندی است — جایی که علم مواد و مهندسی مکانیک در نقطهای حساس به هم میرسند.

در نگاه اول شاید تصور شود که انتخاب جنس سیل فقط به قیمت یا موجودی بازار بستگی دارد، اما در واقع انتخاب نادرست متریال میتواند باعث نشتی خطرناک، افزایش مصرف انرژی و خرابیهای میلیونتومانی در پمپها و تجهیزات شود. 🔥

بنابراین شناخت دقیق تفاوتها و ویژگیهای مواد سازنده، از کربن گرفته تا سرامیک و کاربیدها، برای مهندسان، تکنسینها و حتی تأمینکنندگان تجهیزات صنعتی حیاتی است.

چرا بررسی و مقایسه مواد سازنده اهمیت دارد؟ 🧩

در مکانیکال سیل، دو سطح صیقلی (یکی ثابت و دیگری دوار) در تماس دائم با یکدیگر قرار دارند. این تماس اگرچه ظاهراً ساده است، اما در عمل محل عبور جریانهای میکروسکوپی سیال، اصطکاک، انتقال حرارت و فشار بالا است. در این محیط شدید، تنها متریالهایی با ویژگیهای خاص مانند سختی بالا، مقاومت سایشی، پایداری شیمیایی، رسانایی حرارتی و صافی سطح بسیار زیاد میتوانند عملکردی پایدار و مطمئن ارائه دهند.

به همین دلیل است که تولیدکنندگان مکانیکال سیل، از دههها پیش، به دنبال ترکیباتی بودند که بتوانند تعادل بین سختی، مقاومت و انعطافپذیری را حفظ کنند. چهار مادهی کلیدی که امروزه بیشترین کاربرد را دارند عبارتاند از:

-

کربن (Carbon/Graphite)

-

سیلیکون کارباید (Silicon Carbide)

-

سرامیک (Ceramic)

-

تنگستن کارباید (Tungsten Carbide)

هر کدام از این مواد رفتار متفاوتی در برابر فشار، دما و نوع سیال دارند. این تفاوتها باعث شده است انتخاب صحیح متریال، یکی از مهمترین تصمیمهای مهندسی در طراحی و انتخاب مکانیکال سیل باشد.

طرح پرسش برای مخاطب 🎯

اگر شما مهندس بهرهبرداری یا طراح سیستمهای پمپاژ باشید، احتمالاً با پرسشهایی از این قبیل روبهرو میشوید:

-

چه تفاوتی بین سیلهای با فیس کربنی و فیس تنگستن کارباید وجود دارد؟

-

آیا سیلیکون کارباید همیشه بهترین گزینه است؟

-

چرا برخی سیلها در سیالات شیمیایی عملکرد بهتری دارند؟

-

چگونه دما و سرعت چرخش بر انتخاب متریال تأثیر میگذارد؟

این مقاله به تمام این پرسشها بهصورت علمی، تحلیلی و کاربردی پاسخ میدهد.

تعریف و معرفی موضوع 🔍

مکانیکال سیل چیست؟

مکانیکال سیل مجموعهای از قطعات مهندسی است که وظیفهی آببندی محور دوار در پمپها، کمپرسورها و میکسرها را برعهده دارد. این سیستم از دو سطح صاف و صیقلی تشکیل شده است که یکی با محور میچرخد (Rotary Face) و دیگری ثابت است (Stationary Face). این دو سطح در تماس دائم قرار دارند و لایهای بسیار نازک از سیال بین آنها حرکت میکند تا اصطکاک کاهش یافته و نشتی کنترل شود.

🔹 عملکرد مطلوب سیل مکانیکی، به کیفیت تماس این دو سطح بستگی دارد.

🔹 جنس این دو سطح (Face Materials) تعیین میکند که:

-

چه میزان سایش رخ دهد،

-

چقدر حرارت تولید شود،

-

آیا در برابر سیالات خورنده مقاومت دارند یا خیر،

-

و نهایتاً عمر مفید سیل چقدر خواهد بود.

معرفی چهار مادهی اصلی در ساخت فیس مکانیکال سیلها

| ماده سازنده | ویژگی کلیدی | کاربرد رایج | مقاومت در برابر خوردگی | مقاومت سایشی | رسانایی حرارتی |

|---|---|---|---|---|---|

| کربن (Carbon/Graphite) | خود روانکاری، سبک | پمپهای آب و روغن | خوب | متوسط | ضعیف |

| سیلیکون کارباید (SiC) | بسیار سخت، مقاوم به سایش | سیالات خورنده و ساینده | عالی | بسیار بالا | بالا |

| سرامیک (Ceramic) | سخت و اقتصادی | پمپهای سبک و خانگی | متوسط | بالا | پایین |

| تنگستن کارباید (WC) | فوقالعاده مقاوم در برابر فشار | صنایع نفت، گاز، معدن | عالی | بسیار بالا | بسیار بالا |

⚙️ بخش دوم: تحلیل فنی و ساختاری مواد سازنده در مکانیکال سیلها

1️⃣ کربن (Carbon / Graphite) — قلب قدیمی اما مؤثر سیلها 🧱

🔬 ساختار فیزیکی و مولکولی

کربن مورد استفاده در مکانیکال سیلها معمولاً بهصورت کربن گرافیتی متراکم یا رزینی (Impregnated Carbon) است. ساختار آن شامل لایههای کریستالی گرافیت است که روی هم قرار گرفتهاند و بهوسیلهی نیروهای واندروالسی ضعیف به هم متصل شدهاند. همین ساختار لایهای باعث میشود کربن خاصیت خودروانکاری (Self-Lubrication) داشته باشد.

به بیان سادهتر، لایههای گرافیت هنگام تماس و فشار، روی هم میلغزند و اصطکاک را کاهش میدهند؛ این یعنی حتی در شرایط خشک یا کمسیال، فیس سیل کمتر داغ میشود و دچار قفل حرارتی (Seizure) نمیگردد 🔥.

⚙️ خواص مکانیکی و حرارتی

| ویژگی | مقدار تقریبی | توضیح |

|---|---|---|

| سختی (Mohs) | 1 تا 2 | بسیار نرمتر از کاربیدها؛ برای تماس با فیس سخت مناسب است. |

| چگالی | 1.5 تا 2.0 g/cm³ | سبک و قابل ماشینکاری. |

| مقاومت فشاری | تا 120 MPa | بسته به نوع آغشتهسازی (Impregnation). |

| رسانایی حرارتی | پایین (30–50 W/m·K) | انتقال حرارت محدود؛ نیاز به فلاشینگ دارد. |

| مقاومت شیمیایی | عالی در برابر بیشتر سیالات | ولی در اکسیداسیون دمای بالا ضعیف است. |

⚙️ بخش سوم: مقایسه تحلیلی عملکرد مواد در شرایط کاری واقعی مکانیکال سیلها

در این بخش بررسی میکنیم که هر یک از چهار متریال اصلی مکانیکال سیلها — کربن، سیلیکون کارباید، سرامیک، و تنگستن کارباید — در شرایط کاری مختلف (دما، فشار، نوع سیال، سرعت محور و ذرات جامد) چه عملکردی دارند و در کجا بهترین گزینه هستند.

🔹 1. عملکرد در برابر دما (Temperature Resistance) 🌡️

دمای کاری یکی از مهمترین عوامل در دوام مکانیکال سیل است. افزایش دما باعث افت روانکاری، تغییر ابعاد فیس، و کاهش مقاومت مواد میشود.

| متریال | محدوده دمای مجاز (°C) | عملکرد حرارتی | توضیح |

|---|---|---|---|

| کربن | تا 200°C (در شرایط خشک تا 80°C) | متوسط | در دماهای بالا اکسید میشود و مقاومت کاهش مییابد. |

| سیلیکون کارباید | تا 400°C | عالی | انتقال حرارت بالا و مقاوم در برابر شوک حرارتی. |

| سرامیک (Al₂O₃) | تا 250°C | خوب | مناسب برای دماهای متوسط؛ در شوک حرارتی ممکن است ترک بخورد. |

| تنگستن کارباید | تا 450°C | عالی | مقاوم در برابر حرارت بالا و فشار زیاد. |

✅ نتیجه: در دماهای بالا، SiC و WC بهترین گزینه هستند.

کربن و سرامیک برای سیستمهای متوسط یا کمدما مناسبترند.

🔹 2. عملکرد در فشارهای بالا (Pressure Resistance) 💨

در پمپها و کمپرسورهای صنعتی، فشار بالا میتواند باعث لهشدگی فیس یا تغییر شکل آن شود.

| متریال | فشار مجاز کاری (bar) | مقاومت فشاری نسبی | توضیح |

|---|---|---|---|

| کربن | تا 15 bar | پایین | در فشار بالا دچار تغییر شکل میشود. |

| سیلیکون کارباید | تا 50 bar | بسیار بالا | ساختار مستحکم و بدون تغییر ابعاد. |

| سرامیک | تا 25 bar | متوسط | در فشارهای بالا احتمال شکست دارد. |

| تنگستن کارباید | تا 80 bar | بسیار بالا | برای پمپهای پرفشار ایدهآل است. |

🔹 3. مقاومت در برابر سیالات خورنده (Corrosion Resistance) 🧪

در سیستمهایی که با اسید، باز یا آب دریا سروکار داریم، انتخاب مادهی مناسب اهمیت زیادی دارد.

| متریال | مقاومت شیمیایی | سازگاری با اسید/باز | توضیح |

|---|---|---|---|

| کربن | عالی | مقاوم در برابر بیشتر اسیدها و بازها (بهجز اکسیدکنندهها) | |

| سیلیکون کارباید | عالی | در محیطهای خورنده و آب دریا پایدار است. | |

| سرامیک (Al₂O₃) | خوب | در برابر بیشتر مواد مقاوم است، ولی در اسیدهای قوی ضعیف میشود. | |

| تنگستن کارباید | بسیار خوب | مقاوم در اکثر محیطها بهجز اسید نیتریک و فلوئوریک. |

✅ نتیجه: برای سیالات خورنده (مثل اسید یا آب دریا)، سیلیکون کارباید و کربن ترکیب ایدهآل هستند.

🔹 4. رفتار در مقابل ذرات جامد و سایش (Abrasion Resistance) 🪨

وجود ذرات ساینده در سیال باعث فرسایش سریع سطح سیل میشود.

| متریال | مقاومت سایشی | مناسب برای سیالات دارای ذرات | توضیح |

|---|---|---|---|

| کربن | پایین | ❌ خیر | سریع ساییده میشود. |

| سیلیکون کارباید | بسیار بالا | ✅ بله | مقاومترین ماده سرامیکی در برابر سایش. |

| سرامیک | متوسط | ⚠️ محدود | در تماس مداوم با ذرات ممکن است ترک بخورد. |

| تنگستن کارباید | بسیار بالا | ✅ بله | عالی برای دوغابها و پمپهای معدنی. |

✅ نتیجه: برای سیالات دارای ذرات جامد (مثل دوغاب، آب دریا، فاضلاب صنعتی) بهتر است از سیلیکون کارباید یا تنگستن کارباید استفاده شود.

🔹 5. اثر نوع سیال (Fluid Type Effect) 💧

| نوع سیال | ترکیب پیشنهادی فیس مکانیکال سیل | توضیح |

|---|---|---|

| آب تمیز | کربن / سرامیک | اقتصادی و مقاوم در برابر خوردگی. |

| روغنها | کربن / سیلیکون کارباید | اصطکاک پایین، انتقال حرارت مناسب. |

| آب دریا | کربن / SiC یا SiC / SiC | مقاومت عالی در برابر نمک و خوردگی. |

| دوغاب (Slurry) | WC / WC یا SiC / SiC | برای سایش بالا مناسب. |

| اسیدها و مواد شیمیایی | کربن / SiC | مقاومت بالا در برابر خورندگی. |

| بخار یا سیالات داغ | WC / SiC یا SiC / SiC | مقاومت حرارتی بالا. |

6. تأثیر سرعت محور (Rotational Speed) ⚙️

در سرعتهای بالا، افزایش اصطکاک میتواند باعث داغی و تغییر شکل فیس شود.

| متریال | مناسب برای سرعت بالا؟ | توضیح |

|---|---|---|

| کربن | ✅ بله | سبک و با اصطکاک پایین. |

| سیلیکون کارباید | ✅ بله | مقاومت عالی در برابر حرارت. |

| سرامیک | ⚠️ تا حدی | ممکن است در شوکهای ناگهانی ترک بخورد. |

| تنگستن کارباید | ✅ بله | پایدار و مقاوم، ولی نیاز به تراز دقیق دارد. |

جدول نهایی انتخاب مهندسی متریال مکانیکال سیل

| شرایط کاری | متریال پیشنهادی | نوع جفت فیس | توضیح فنی |

|---|---|---|---|

| دمای پایین، سیال تمیز | کربن – سرامیک | نرم/سخت | اقتصادی و بادوام |

| دمای بالا، فشار بالا | تنگستن کارباید – SiC | سخت/سخت | برای سیستمهای سنگین |

| سیالات خورنده | کربن – SiC | نرم/سخت | مقاومت شیمیایی عالی |

| سیالات ساینده | WC – WC یا SiC – SiC | سخت/سخت | ضد سایش و ضد فرسایش |

| روغن و هیدرولیک | کربن – SiC | نرم/سخت | روانکاری عالی |

| آب دریا | SiC – SiC | سخت/سخت | مقاومت کامل در برابر خوردگی نمک |

| دوغاب معدنی | WC – WC | سخت/سخت | مقاوم در برابر ذرات سنگین |

| کاربردهای عمومی | کربن – سرامیک | نرم/سخت | اقتصادی و پرکاربرد |

💡 جمعبندی بخش سوم

🔹 انتخاب متریال مکانیکال سیل فقط به سختی وابسته نیست؛ بلکه باید بین اصطکاک، حرارت، خوردگی، فشار و نوع سیال تعادل برقرار شود.

🔹 ترکیبهای کربن–سیلیکون کارباید و تنگستن کارباید–سیلیکون کارباید، بیشترین راندمان و طول عمر را در کاربردهای صنعتی واقعی دارند.

🔹 هرچه محیط کاری سختتر (دما، فشار، سایش) باشد، نیاز به متریال سختتر و گرانتر بیشتر میشود.

🧩 بخش چهارم: نگهداری، خرابیها و اثر انتخاب متریال بر عمر مفید مکانیکال سیلها

🔷 مقدمه: چرا نگهداری و انتخاب متریال در کنار هم اهمیت دارند؟

در سیستمهای صنعتی، پمپها و کمپرسورها جزء حیاتیترین اجزای خط تولید محسوب میشوند. اما طبق آمار شرکتهای مهندسی نگهداری تجهیزات، بیش از ۷۰٪ خرابیهای پمپها ناشی از نشتی در مکانیکال سیلهاست.

اغلب کاربران تصور میکنند که علت خرابی سیلها فقط نصب نادرست یا شرایط کاری نامناسب است، در حالی که در بسیاری از موارد، انتخاب اشتباه متریال فیس سیل عامل اصلی بوده است.

هر ماده، بسته به ساختار مولکولی، مقاومت مکانیکی و خواص حرارتی خود، رفتار متفاوتی در برابر دما، فشار، خوردگی و سایش دارد. اگر این رفتار با نوع سیال و شرایط کاری همخوانی نداشته باشد، عمر مفید سیل بهشدت کاهش یافته و در نهایت باعث توقف خط تولید میشود — چیزی که در صنایع نفت و پتروشیمی، میتواند میلیونها تومان خسارت در هر ساعت ایجاد کند ⚠️

⚙️ تأثیر انتخاب متریال بر طول عمر مکانیکال سیل

🔹 ۱. فاکتور حرارتی (Thermal Factor)

افزایش دما در سطح تماس سیلها مهمترین دشمن عمر مفید آنهاست. وقتی سیال داغ یا سرعت محور زیاد است، اصطکاک افزایش مییابد و حرارت در سطح تماس فیسها جمع میشود.

اگر مادهی انتخابی دارای رسانایی حرارتی پایین باشد (مثل کربن یا سرامیک آلومینایی)، حرارت در همان نقطه باقی مانده و موجب:

-

تاب برداشتن فیسها (Face Distortion)

-

تبخیر فیلم روانکار بین فیسها

-

افزایش اصطکاک و فرسایش موضعی (Hot Spots)

میشود.

در چنین شرایطی، مواد با رسانایی بالا مثل سیلیکون کارباید (SiC) یا تنگستن کارباید (WC) عملکرد بسیار بهتری دارند، زیرا حرارت را سریع پخش میکنند و از تغییر شکل جلوگیری میشود.

📌 نتیجه مهندسی:

در سیستمهایی با دمای بالا یا سرعت زیاد، انتخاب فیسهای SiC یا WC الزامی است. استفاده از سرامیک یا کربن در این شرایط باعث خرابی سریع سیل خواهد شد.

🔹 ۲. فاکتور سایش (Abrasive Factor)

سیالاتی مانند آب دریا، فاضلاب صنعتی، دوغابهای معدنی یا مواد خنککنندهی حاوی ذرات جامد، دشمن شماره یک مکانیکال سیل هستند. این ذرات در حد میکرون، بین فیسهای در حال چرخش گیر کرده و مثل سمباده عمل میکنند.

در صورتی که از فیس نرم مثل کربن یا سرامیک استفاده شود، سطح بهسرعت خراشیده شده و مسیر نشتی باز میشود. اما در مقابل، مواد سختتر مانند سیلیکون کارباید یا تنگستن کارباید مقاومت سایشی بسیار بالایی دارند و حتی در محیطهای ساینده نیز دوام میآورند.

📌 نکته تخصصی:

در سیستمهای اسلاری (Slurry Service)، بهتر است از ترکیب WC/WC یا SiC/SiC استفاده شود، چون هر دو سطح سخت هستند و ذرات فرصت خراش دادن سطح را ندارند. البته نیاز به روانکاری کافی نیز وجود دارد.

🔹 ۳. فاکتور شیمیایی (Chemical Compatibility)

بسیاری از خرابیهای زودرس در سیلها مربوط به واکنش شیمیایی بین سیال و متریال فیس است.

برای مثال:

-

اسید نیتریک، تنگستن کارباید را خورده و ساختار آن را تضعیف میکند.

-

برخی بازهای قوی باعث تجزیهی چسبهای نگهدارندهی فیس کربنی میشوند.

-

محلولهای کلردار (مثل آب استخر یا آب دریا) ممکن است باعث ترک خوردن سرامیک یا اکسید شدن گرافیت شوند.

✅ برای محیطهای خورنده، بهترین گزینه معمولاً ترکیب کربن + SiC است.

کربن بهعنوان فیس نرم و انعطافپذیر، و SiC بهعنوان فیس مقاوم در برابر خوردگی، یک زوج بسیار پایدار میسازند.

🔧 نگهداری و مراقبت از مکانیکال سیلها بر اساس نوع متریال

هر ماده رفتار متفاوتی در برابر شرایط کاری دارد، بنابراین رویههای نگهداری و بازبینی نیز باید متناسب با نوع فیس انتخاب شود.

| نوع فیس | بازه بازبینی دورهای | حساسیت به شوک حرارتی | حساسیت به سایش | نکات کلیدی نگهداری |

|---|---|---|---|---|

| کربن / سرامیک | هر ۳ ماه | بالا | متوسط | از خشککار کردن پمپ جلوگیری شود؛ همیشه سیال باید روانکار باشد. |

| کربن / SiC | هر ۴–۵ ماه | کم | کم | در زمان توقف طولانی، سیل را خشک نگه ندارید؛ با روغن محافظ بپوشانید. |

| SiC / SiC | هر ۶ ماه | بسیار کم | بسیار کم | مراقب ورود ذرات جامد باشید؛ فیلتر ورودی سیال بررسی شود. |

| WC / WC | هر ۶–۹ ماه | کم | بسیار کم | در محیطهای ساینده یا فشار بالا، سطح تماس را هر بار با میکروسکوپ کنترل کنید. |

📌 نکته مهم:

همیشه نشت جزئی (Vapor Leakage) بین فیسها طبیعی است و به خنکسازی و روانکاری کمک میکند. تلاش برای “صفر کردن کامل نشتی” با سفت بستن سیل، باعث سوختن سطح فیس میشود.

خرابیهای رایج مرتبط با انتخاب اشتباه متریال

| نوع خرابی | علت اصلی | متریال درگیر | راهحل پیشنهادی |

|---|---|---|---|

| سایش بیش از حد فیسها | وجود ذرات جامد در سیال | کربن، سرامیک | استفاده از SiC یا WC؛ نصب فیلتر ورودی |

| ترک خوردگی سطح | شوک حرارتی یا نصب نادرست | سرامیک | کنترل دمای ورودی؛ استفاده از SiC |

| تغییر رنگ یا اکسید سطح | واکنش شیمیایی با سیال | کربن | استفاده از SiC یا WC در محیطهای خورنده |

| نشتی ناگهانی پس از توقف پمپ | انبساط حرارتی ناهمسان فیسها | ترکیب ناهماهنگ مواد | انتخاب ترکیب متناسب (کربن–SiC) |

| لرزش شدید محور و صدای غیرعادی | عدم توازن فیس سخت و نرم | WC/سرامیک یا SiC/کربن ناهماهنگ | استفاده از فیس همجنس در سرعت بالا |

💡 نقش کیفیت تولید در عمر مکانیکال سیل

انتخاب متریال مناسب، تنها نیمی از ماجراست. کیفیت ساخت و پرداخت سطح (Lapping & Polishing) تأثیر مستقیم بر عملکرد دارد.

سطح تماس فیسها باید صافی در حد Ra ≤ 0.05 µm داشته باشد. هرگونه ناهمواری، باعث افزایش دمای موضعی و تخریب سریع فیسها میشود.

🔧 تولیدکنندگان معتبر مانند John Crane، Burgmann، EagleBurgmann، Flowserve از فناوری Diamond Lapping برای صیقلدادن سطح استفاده میکنند که عمر سیل را تا ۵ برابر افزایش میدهد.

💰 اثر انتخاب متریال بر هزینههای نگهداری

در نگاه اول، ممکن است فیسهای SiC یا WC گرانتر بهنظر برسند (۲ تا ۳ برابر قیمت کربن).

اما در تحلیل چرخهی عمر (Life Cycle Cost Analysis)، این مواد معمولاً هزینهی کل نگهداری را کاهش میدهند، زیرا:

-

عمر مفید آنها ۳ تا ۵ برابر بیشتر است،

-

خرابیهای ناگهانی و توقف خط را کاهش میدهند،

-

نیاز به سرویسهای مکرر ندارند.

📊 مقایسه هزینه عمر مفید (مثال صنعتی):

| نوع فیس | قیمت اولیه (واحد فرضی) | عمر متوسط (ماه) | تعداد سرویس در سال | هزینه سالانه نگهداری |

|---|---|---|---|---|

| کربن / سرامیک | 1X | 6 | 2 | 2X |

| کربن / SiC | 1.8X | 12 | 1 | 1.8X |

| SiC / SiC | 2.2X | 18 | 0.5 | 1.1X |

| WC / WC | 2.5X | 24 | 0.5 | 1.25X |

🔹 نتیجه: هزینه اولیه بالاتر سیلهای SiC یا WC در بلندمدت با کاهش دفعات خرابی و توقف، جبران میشود.

🧠 عوامل کلیدی در افزایش عمر مفید مکانیکال سیل

-

✅ انتخاب متریال متناسب با سیال، دما و فشار

-

⚙️ تراز دقیق محور پمپ و هممرکزی فیسها

-

💧 استفاده از سیستمهای خنککاری و روانکاری جانبی (Seal Flush Plan)

-

🧴 حفظ تمیزی سیال و جلوگیری از ورود ذرات جامد

-

🧯 جلوگیری از خشککار کردن پمپ

-

🧰 سرویس و بازرسی دورهای منظم

🔮 آینده مواد سازنده مکانیکال سیلها

در سالهای اخیر، فناوریهای نوینی برای افزایش دوام سیلها معرفی شدهاند:

-

Diamond-like Carbon (DLC): پوشش نازکی از کربن شبهالماسی روی سطح فیس، که اصطکاک را تا ۹۰٪ کاهش میدهد.

-

Composites & Nano Ceramics: ترکیباتی از سرامیک و کاربید که هم سختی بالا دارند و هم شکستپذیری پایینتر.

-

Self-Lubricating SiC: نوعی سیلیکون کارباید اصلاحشده که بدون نیاز به روانکار هم قابلیت عملکرد دارد.

این فناوریها در صنایع هوافضا، پتروشیمی و نیروگاهی در حال گسترش هستند و پیشبینی میشود طی دهه آینده جایگزین متریالهای سنتی شوند.

-

جمعبندی بخش چهارم

🔸 انتخاب متریال درست نه تنها عملکرد بهتر، بلکه کاهش ۵۰ تا ۷۰ درصدی خرابیهای مکانیکال سیل را بهدنبال دارد.

🔸 در حالی که کربن و سرامیک گزینههای اقتصادی هستند، اما برای محیطهای سخت صنعتی، ترکیبات SiC و WC بهترین انتخاب محسوب میشوند.

🔸 نگهداری منظم، خنککاری مناسب و کنترل کیفیت سیال، ضامن عمر طولانی و عملکرد پایدار سیل است.

📝 ۵۰ سؤال متداول درباره مقایسه مواد مکانیکال سیلها (نسخه علمی و کاربردی)

بخش ۱: مفاهیم پایه و کلیات

۱. مکانیکال سیل چیست و چرا اهمیت دارد؟

مکانیکال سیل (Mechanical Seal) وسیلهای است که برای جلوگیری از نشت سیال بین محور چرخان و بدنه ثابت پمپ یا کمپرسور استفاده میشود. اهمیت آن در صنایع حساس مثل پتروشیمی، نیروگاه و داروسازی به حدی است که کوچکترین خرابی باعث توقف خط تولید و خسارتهای مالی و ایمنی میشود.

۲. تفاوت فیس نرم و سخت در مکانیکال سیل چیست؟

فیس نرم معمولاً از کربن ساخته میشود و نقش کاهش اصطکاک و روانکاری را دارد. فیس سخت از مواد مقاومی مثل سیلیکون کارباید (SiC)، تنگستن کارباید (WC) یا سرامیک ساخته میشود تا در برابر سایش، دما و خوردگی مقاومت کند. ترکیب مناسب این دو فیس باعث عملکرد بهینه میشود.

۳. چرا انتخاب جنس فیس مهمترین عامل طول عمر سیل است؟

زیرا جنس فیس تعیینکننده مقاومت در برابر سایش، حرارت، فشار و خوردگی است. حتی نصب صحیح سیل بدون انتخاب ماده مناسب نمیتواند عمر طولانی و عملکرد پایدار را تضمین کند.

۴. آیا همه سیالات به یک نوع ماده نیاز دارند؟

خیر. نوع سیال (تمیز، ساینده، خورنده، داغ، روغنی) انتخاب متریال را مشخص میکند. به عنوان مثال، آب تمیز میتواند از فیس کربن/سرامیک استفاده کند، اما آب دریا یا دوغاب معدنی نیازمند SiC/SiC یا WC/WC است.

۵. اصطکاک خشک چیست و چرا باید از آن جلوگیری کرد؟

اصطکاک خشک زمانی رخ میدهد که لایه روانکار بین فیسها از بین برود و تماس مستقیم ایجاد شود. این حالت باعث افزایش حرارت، سایش سریع و خرابی فوری سیل میشود.

۶. تفاوت کربن و سرامیک چیست؟

کربن نرم و خود روانکار است، بنابراین اصطکاک کمتری ایجاد میکند و به عنوان فیس متحرک معمولاً ترجیح داده میشود. سرامیک سخت، شکننده اما مقاوم در برابر خوردگی سبک است و معمولاً به عنوان فیس ثابت استفاده میشود.

۷. آیا تنگستن کارباید گرانتر است؟

بله، ولی در شرایط صنعتی سخت مانند فشار و دمای بالا، هزینه بالاتر با عمر طولانی و کاهش توقف خط تولید جبران میشود.

۸. نقش سیلیکون کارباید چیست؟

SiC مادهای سخت، مقاوم در برابر سایش و حرارت، و مناسب برای سیالات خورنده و ساینده است. این ماده معمولاً فیس سخت سیل را تشکیل میدهد و دوام بسیار بالایی دارد.

۹. مکانیکال سیل در چه صنایعی کاربرد دارد؟

صنایع نفت و گاز، پتروشیمی، نیروگاه، آب و فاضلاب، داروسازی، غذایی، و صنایع شیمیایی، جایی که نشت سیال میتواند خطرناک یا پرهزینه باشد.

۱۰. آیا همه مکانیکال سیلها قابل تعویض هستند؟

بیشتر سیلها قابل تعویض هستند، اما نصب و انتخاب ماده مناسب برای عملکرد بهینه حیاتی است.

بخش ۲: طراحی و عملکرد

۱۱. چگونه ترکیب فیسها انتخاب میشود؟

معمولاً یک فیس نرم (کربن) با یک فیس سخت (SiC یا WC) ترکیب میشود تا تعادل بین اصطکاک، سایش و مقاومت شیمیایی برقرار شود.

۱۲. چه عواملی روی مقاومت حرارتی سیل اثر دارند؟

انتخاب ماده فیس، سرعت محور، دمای سیال و روانکاری، همه در مقاومت حرارتی تاثیرگذار هستند.

۱۳. چرا برخی سیلها ترک میخورند؟

علت اصلی ترک خوردگی، شوک حرارتی، فشار بیش از حد یا نصب نادرست است، خصوصاً در فیسهای سرامیکی.

۱۴. نقش روانکاری در طول عمر سیل چیست؟

لایه روانکار بین فیسها، اصطکاک و دما را کاهش داده و مانع سایش سریع میشود.

۱۵. فیس سخت در برابر فشار بالا چه رفتاری دارد؟

SiC و WC بسیار مقاوماند و تغییر شکل نمیدهند. فیس نرم مثل کربن در فشار بالا ممکن است دچار لهشدگی شود.

۱۶. اثر ذرات جامد روی فیسها چیست؟

ذرات ساینده باعث سایش سریع فیس نرم یا ترک خوردگی فیس شکننده میشوند.

۱۷. تفاوت فیسهای SiC و WC در دما و فشار چیست؟

WC مقاومتر در فشار و دما بالاست، SiC مقاوم در برابر سایش و خوردگی است.

۱۸. چه پارامترهایی در طراحی سیل مهم هستند؟

دما، فشار، نوع سیال، سرعت محور، میزان سایش و خوردگی.

۱۹. اصطلاح “hard/soft seal face” به چه معناست؟

فیس سخت / نرم برای ایجاد تعادل بین مقاومت در برابر سایش و کاهش اصطکاک استفاده میشود.

۲۰. آیا سیلهای دوطرفه و یکطرفه متفاوتند؟

بله، سیلهای دوطرفه برای فشارهای بالاتر و کنترل نشتی بهتر طراحی میشوند.

بخش ۳: انتخاب و خرید

۲۱. بهترین ترکیب برای آب تمیز چیست؟

کربن/سرامیک، اقتصادی و با دوام است.

۲۲. بهترین ترکیب برای آب دریا چیست؟

SiC/SiC، مقاوم در برابر خوردگی نمک و ذرات معلق.

۲۳. ترکیب مناسب برای سیالات خورنده چیست؟

کربن/SiC یا SiC/SiC، که مقاومت شیمیایی بالایی دارند.

۲۴. بهترین گزینه برای دوغاب معدنی چیست؟

WC/WC یا SiC/SiC، زیرا مقاوم در برابر سایش هستند.

۲۵. چگونه هزینه انتخاب متریال را تحلیل کنیم؟

با تحلیل چرخه عمر (Life Cycle Cost Analysis)، شامل هزینه اولیه، تعداد سرویسها و عمر مفید سیل.

۲۶. آیا فیسهای سخت همیشه بهترند؟

خیر، در سیالات تمیز و فشار پایین، فیس نرم اقتصادیتر است و عملکرد کافی دارد.

۲۷. نصب نادرست چه تاثیری دارد؟

لرزش، نشتی، اصطکاک بالا و کاهش عمر فیس.

۲۸. آیا برند تولیدکننده مهم است؟

بله، کیفیت تولید و پرداخت سطح (Lapping) عمر مفید را افزایش میدهد.

۲۹. حداقل استاندارد صافی سطح فیس چیست؟

Ra ≤ 0.05 µm برای عملکرد بهینه و کاهش اصطکاک.

۳۰. آیا انتخاب متریال با شرایط محیطی متفاوت تغییر میکند؟

بله، دما، فشار، خوردگی، سایندگی و سرعت محور همه روی انتخاب متریال اثرگذار هستند.

بخش ۴: مشکلات و عیبیابی

۳۱. شایعترین علت نشتی چیست؟

انتخاب نادرست مواد فیس، نصب نادرست یا خشککار کردن پمپ.

۳۲. علت سایش سریع فیسها چیست؟

وجود ذرات جامد در سیال یا اصطکاک خشک بین فیسها.

۳۳. چرا فیس سرامیکی ترک میخورد؟

شوک حرارتی، فشار زیاد یا تماس ناگهانی با ذرات سخت.

۳۴. چه زمانی باید سیل تعویض شود؟

وقتی نشتی غیرعادی، صدا یا لرزش شدید مشاهده شود.

۳۵. علت تغییر رنگ فیس چیست؟

اکسیداسیون، دمای بالا یا واکنش شیمیایی با سیال.

۳۶. اصطلاح “run-dry” چیست؟

عملکرد سیل بدون روانکار یا سیال که باعث خرابی فوری فیس میشود.

۳۷. چرا بعضی سیلها سر و صدا میکنند؟

تراز نبودن محور یا ترکیب نامناسب فیس نرم/سخت.

۳۸. چگونه از ترک خوردگی حرارتی جلوگیری کنیم؟

انتخاب SiC یا WC در شرایط دمای بالا و روانکاری مناسب.

۳۹. آیا وجود ذرات ریز همیشه مشکلساز است؟

بله، مگر اینکه فیسها سخت باشند یا فیلتر ورودی نصب شود.

۴۰. آیا فشار زیاد باعث تغییر شکل فیس میشود؟

در فیس نرم مثل کربن ممکن است، در SiC یا WC تغییر شکل بسیار کمتر است.

بخش ۵: نگهداری و سرویس

۴۱. دوره بازبینی استاندارد چیست؟

کربن/سرامیک: هر ۳ ماه، SiC/SiC یا WC/WC: هر ۶–۹ ماه.

۴۲. روانکاری صحیح چه تاثیری دارد؟

اصطکاک و دما کاهش یافته و عمر سیل افزایش مییابد.

۴۳. آیا میتوان سیل را خشک نگه داشت؟

خیر، خشک بودن باعث اصطکاک شدید و خرابی فوری میشود.

۴۴. تمیز نگه داشتن سیال چقدر مهم است؟

ذرات جامد و آلودگی باعث سایش سریع و ترک فیسها میشوند.

۴۵. چگونه نشتی جزئی را مدیریت کنیم؟

این نشت طبیعی است و در خنککاری و روانکاری کمک میکند؛ تلاش برای صفر کردن آن باعث خرابی میشود.

بخش ۶: آینده و نوآوریها

۴۶. مواد نانویی و کامپوزیتی چه مزیتی دارند؟

عمر طولانیتر، مقاومت بالا در فشار و حرارت و کاهش اصطکاک.

۴۷. DLC (Diamond-Like Carbon) چیست؟

پوشش نازک کربنی که اصطکاک را تا ۹۰٪ کاهش میدهد و عمر فیس را افزایش میدهد.

۴۸. Self-Lubricating SiC چه کاربردی دارد؟

قابلیت عملکرد بدون روانکار در شرایط صنعتی سخت.

۴۹. فناوریهای جدید چگونه عمر مفید سیل را افزایش میدهند؟

با ترکیب پوششهای مقاوم، مواد سخت و کامپوزیتهای ویژه، سایش و خوردگی کاهش مییابد.

۵۰. آینده مواد مکانیکال سیل به کدام سمت میرود؟

استفاده از کامپوزیتهای مقاوم، مواد نانو و پوششهای ضدسایش که عمر طولانی، اصطکاک پایین و مقاومت شیمیایی بالا دارند.