دستهبندی نشده

مشکلات رایج در مکانیکال سیل (آببند صنعتی) پمپها و روش رفع آنها

مقدمه: چرا مکانیکال سیل مهم است؟

پمپهای صنعتی را میتوان به قلب فرآیندهای صنعتی تشبیه کرد؛ بدون آنها هیچ انتقالی از سیالات امکانپذیر نخواهد بود. این سیالات میتوانند آب ساده باشند یا ترکیبات پیچیده و خطرناکی مثل اسیدها، مواد شیمیایی خورنده یا روغنهای داغ. آنچه تضمین میکند این مواد دقیقاً در جایی که باید جریان پیدا کنند باقی بمانند، چیزی نیست جز مکانیکال سیل یا همان آببند مکانیکی.

در ظاهر مکانیکال سیل قطعهای کوچک است، اما نقش آن حیاتی است. کافی است فقط یک آب بند پمپ دچار نشتی شود تا نهتنها راندمان کل سیستم کاهش یابد، بلکه خطراتی چون آلودگی محیطزیست، توقف تولید یا حتی انفجار در محیطهای حساس ایجاد شود. در صنایع بزرگ، کوچکترین نشتی میتواند به خسارات میلیاردی منجر شود.

برای مثال در یک کارخانه پتروشیمی، نشت جزئی یک پمپ که سیالات خورنده را منتقل میکرد، موجب شد بخش بزرگی از خط تولید برای دو روز کامل متوقف شود. بررسیها نشان داد دلیل این مشکل، شکستگی سادهای در فیبر و فنر مکانیکال سیل بوده است. این اتفاق نشان میدهد که خرابی آببندها نهتنها مسئلهای فنی، بلکه مسئلهای استراتژیک برای هر صنعت محسوب میشود.

در این مقاله قصد داریم نهتنها مشکلات رایج مکانیکال سیل پمپهای صنعتی را بررسی کنیم، بلکه راهکارهای کاربردی برای رفع و پیشگیری از این مشکلات ارائه دهیم. اما قبل از ورود به جزئیات مشکلات، باید مکانیکال سیل را بهطور دقیق بشناسیم.

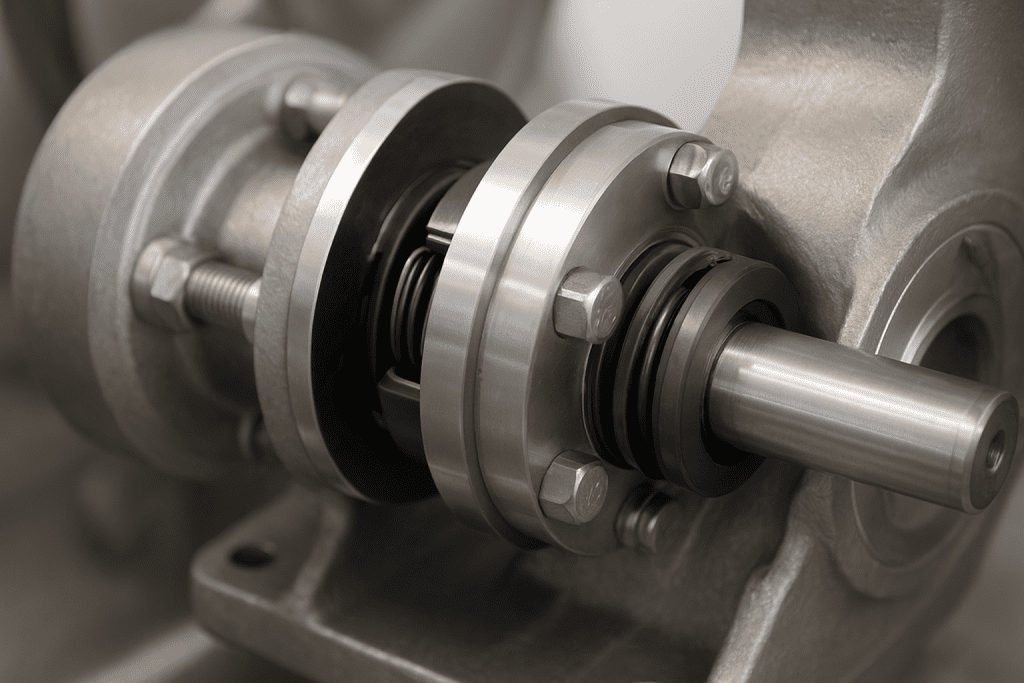

مکانیکال سیل (آب بند مکانیکی) چیست؟

مکانیکال سیل یا آببند مکانیکی وسیلهای است که مانع از خروج سیال از محل عبور شفت پمپ میشود. به بیان سادهتر، جایی که شفت پمپ از محفظه (Casing) عبور میکند، یک فضای کوچک ایجاد میشود که اگر آب بند در آن وجود نداشته باشد، سیال بهراحتی از آن خارج خواهد شد.

در گذشته از روشهای سادهتری مثل پکینگها (نوارهای نسوز یا الیاف آببندی) برای بستن این شکاف استفاده میشد. اما این روشها مشکلات زیادی داشتند؛ از جمله نشتی بالا، نیاز به نگهداری مداوم و سایش شدید شفت. مکانیکال سیلها بهعنوان جایگزین این روشها معرفی شدند و امروز به استانداردی در صنایع مختلف تبدیل شدهاند.

وظایف اصلی مکانیکال سیل

-

جلوگیری از نشتی سیال در محل اتصال شفت و محفظه پمپ

-

کاهش اصطکاک و سایش

-

حفظ فشار داخلی پمپ

-

افزایش طول عمر تجهیزات

به همین دلیل، مکانیکال سیلها نقشی فراتر از یک قطعه ساده ایفا میکنند. آنها تضمینکننده عملکرد ایمن و پایدار کل سیستم هستند.

اجزای مکانیکال سیل و نقش هر کدام

هر مکانیکال سیل از چند جزء اصلی تشکیل شده است که هرکدام وظیفهای خاص دارند. شناخت این اجزا کمک میکند بهتر بفهمیم خرابیها چگونه اتفاق میافتند.

-

فیبر (Face):

-

فیبر درواقع سطحی صاف و صیقلی است که در تماس مستقیم با رینگ مقابل قرار دارد.

-

جنس آن معمولاً از کربن، سرامیک، سیلیکون کارباید یا تنگستن کارباید انتخاب میشود.

-

کیفیت فیبر تعیینکننده میزان نشتی و طول عمر سیل است.

-

-

فنر (Spring):

-

وظیفه فنر اعمال فشار مداوم برای تماس فیبر و رینگ است.

-

فنرها میتوانند بهصورت تک فنر یا چندفنر باشند.

-

خرابی یا شکستگی فنر یکی از دلایل رایج از کار افتادن مکانیکال سیل است.

-

-

رینگ ثابت (Stationary Ring):

-

این رینگ روی بدنه پمپ ثابت میشود.

-

معمولاً از مواد مقاوم در برابر سایش ساخته میشود.

-

-

رینگ متحرک (Rotary Ring):

-

این رینگ روی شفت نصب میشود و همراه آن میچرخد.

-

تماس دائمی آن با رینگ ثابت باعث ایجاد آببندی میشود.

-

-

اورینگها (O-Ring) و گسکتها:

-

برای جلوگیری از نشتی بین اجزای مختلف استفاده میشوند.

-

جنس آنها معمولاً لاستیک مقاوم در برابر حرارت یا مواد شیمیایی است.

-

با شناخت این اجزا میتوان فهمید که هرکدام به چه شکلی میتوانند دچار مشکل شوند؛ مثلاً سایش فیبر، گیر کردن فنر یا ترک خوردن رینگ.

تاریخچه و تحول آببندها؛ از پکینگ تا فیبر و فنر مدرن

برای درک بهتر جایگاه مکانیکال سیلها، بد نیست نگاهی به گذشته بیندازیم.

دوران پکینگها

در گذشته برای جلوگیری از نشتی از پکینگها استفاده میشد. پکینگها نوارهایی از جنس الیاف نسوز یا تفلون بودند که در اطراف شفت قرار میگرفتند. این روش ساده بود اما مشکلاتی داشت:

-

نشتی زیاد

-

نیاز به تنظیم و سفتکردن مداوم

-

ایجاد اصطکاک و سایش شدید در شفت

-

کاهش راندمان پمپ به دلیل اتلاف انرژی

ورود مکانیکال سیلها

با رشد صنایع نفت و گاز و نیاز به سیستمهای ایمنتر، مکانیکال سیلها توسعه یافتند. فیبر و فنر بهعنوان اجزای اصلی، امکان آببندی دقیقتری فراهم کردند. این فناوری بهسرعت جایگزین پکینگها شد، چون علاوه بر کاهش نشتی، هزینههای نگهداری و توقف تولید را هم کاهش میداد.

مکانیکال سیلهای مدرن

امروزه مکانیکال سیلها به حدی پیشرفته شدهاند که حتی برای شرایط بسیار خاص مثل انتقال گازهای سمی، سیالات با دمای بالای ۴۰۰ درجه یا فشارهای بسیار بالا طراحی میشوند. برندهای مطرح دنیا مدلهای کارتریجی، چندفنر و خشک را معرفی کردهاند که نصب آسانتر و کارایی بالاتری دارند.

انواع مکانیکال سیل (آببند پمپها)

شناخت انواع مکانیکال سیل اهمیت زیادی دارد، چون مشکلات رایج هرکدام متفاوت است.

۱. سیل تک فنر (Single Spring Seal)

-

سادهترین و رایجترین نوع

-

بیشتر برای پمپهای آب خانگی یا سیالات سبک استفاده میشود

-

نصب و تعمیر آسان دارد

-

قیمت نسبتاً ارزانتر

-

نقطه ضعف: در برابر ارتعاش و ناهممحوری شفت حساستر است

۲. سیل چند فنر (Multiple Spring Seal)

-

فشار یکنواختتری روی فیبر وارد میکند

-

مناسب برای سیالات با دما یا فشار بالا

-

طول عمر بیشتر

-

نقطه ضعف: نصب پیچیدهتر و حساسیت بیشتر به آلودگی سیال

۳. سیل کارتریجی (Cartridge Seal)

-

طراحی مدرنتر

-

کل مجموعه بهصورت یک کارتریج کامل نصب میشود

-

خطاهای نصب به حداقل میرسد

-

بیشتر در صنایع نفت و گاز استفاده میشود

-

قیمت بالاتر نسبت به مدلهای سادهتر

۴. سیل خشک و تر (Dry vs. Wet Seals)

-

سیل تر: با یک مایع روانکار کار میکند. مناسب برای سیالاتی که حضور کمی مایع اضافه مشکلساز نیست.

-

سیل خشک: بدون مایع کار میکند و برای سیالاتی که نباید با هیچ مایع دیگری تماس داشته باشند (مثل گازها) استفاده میشود.

جدول مقایسه انواع مکانیکال سیل

| نوع سیل | مزایا | معایب | کاربرد اصلی |

|---|---|---|---|

| تک فنر | ساده، ارزان، نصب آسان | حساس به ارتعاش | پمپهای آب سبک |

| چند فنر | توزیع فشار یکنواخت، عمر بیشتر | حساس به آلودگی، نصب سختتر | صنایع سنگین، سیالات داغ |

| کارتریجی | نصب سریع، کاهش خطا | گرانتر | نفت و گاز، پتروشیمی |

| خشک | بدون نیاز به مایع روانکار | پیچیدگی بیشتر، هزینه بالا | انتقال گازها |

| تر | روانکاری بهتر، هزینه کمتر | احتمال آلودگی سیال | پمپهای عمومی |

مشکلات رایج در مکانیکال سیل پمپهای صنعتی و روش رفع آنها (پارت اول)

مقدمه

یکی از حیاتیترین اجزای پمپهای صنعتی، مکانیکال سیل یا همان آببند مکانیکی است. اگرچه شاید در نگاه اول یک قطعه کوچک و ساده به نظر برسد، اما عملکرد درست یا نادرست آن میتواند سرنوشت کل سیستم را تعیین کند. تصور کنید در یک پالایشگاه یا نیروگاه، تنها به دلیل خرابی فیبر و فنر مکانیکال سیل، نشتی سیال رخ دهد. این نشتی نه تنها هزینههای هنگفتی برای تعمیر و توقف خط تولید به همراه دارد، بلکه میتواند خطرات ایمنی جدی نیز ایجاد کند ⚠️.

بنابراین، درک مشکلات رایج مکانیکال سیل و روشهای رفع آنها، نهتنها برای متخصصان نگهداری و تعمیرات بلکه برای مدیران صنعتی نیز یک ضرورت است.

در این مقاله قصد داریم به صورت جامع و تحلیلی، مشکلات مکانیکال سیل پمپهای صنعتی را بررسی کنیم. ابتدا با تعریف و ساختار این قطعه آشنا میشویم، سپس انواع مختلف آببند را مرور کرده و در نهایت به ریشه مشکلات، راهکارهای رفع آنها و راهبردهای نگهداری پیشگیرانه میپردازیم.

مکانیکال سیل چیست؟

مکانیکال سیل یک وسیله آببندی مکانیکی است که وظیفه اصلی آن جلوگیری از نشتی سیال از فضای داخلی پمپ به محیط بیرون است. در پمپهای صنعتی که فشار و دمای بالایی وجود دارد، استفاده از آب بندهای سنتی مانند پکینگ کافی نیست. مکانیکال سیلها با طراحی ویژه خود، امکان آببندی مؤثرتر، طول عمر بیشتر و کاهش اصطکاک را فراهم میکنند.

ساختار کلی مکانیکال سیل

یک مکانیکال سیل معمولاً از اجزای زیر تشکیل میشود:

-

سطوح سایشی (Face): شامل یک سطح ثابت و یک سطح متحرک است که معمولاً از موادی مثل کربن، سیلیکن کارباید یا تنگستن کارباید ساخته میشوند. این سطوح با دقت بالا پرداخت شدهاند تا تماس کاملاً صاف و آببندی مؤثر ایجاد کنند.

-

فنر یا مجموعه فنرها (Spring/Multiple Springs): وظیفه دارد نیروی لازم را برای فشردن سطوح سایشی و حفظ تماس بین آنها ایجاد کند. اینجاست که اصطلاح فیبر و فنر وارد ادبیات صنعتی شده است.

-

الاستومرها (O-rings, Gaskets): نقش جلوگیری از نشتی جانبی را دارند. این قطعات باید در برابر سیال، دما و فشار مقاوم باشند.

-

بخش نگهدارنده (Retainer & Sleeve): وظیفه نصب و تثبیت قطعه در محور پمپ را بر عهده دارد.

این ترکیب باعث میشود که مکانیکال سیل در شرایط سخت کاری، عملکرد مطمئن و پایداری داشته باشد.

تاریخچه و تحول آببندها

پیش از ظهور مکانیکال سیلهای مدرن، روش اصلی برای آببندی پمپها استفاده از پکینگها یا همان نوارهای آب بند بود. پکینگها معمولاً از الیاف نسوز یا مواد نرم ساخته میشدند و به صورت فشرده دور محور پمپ قرار میگرفتند. اگرچه این روش ساده و ارزان بود، اما مشکلاتی چون:

-

نشتی بالا 🚱

-

نیاز به تنظیم و سفتکردن مداوم

-

اتلاف انرژی به دلیل اصطکاک زیاد

-

فرسایش شفت پمپ

باعث شد که به تدریج صنعت به سمت راهکارهای پیشرفتهتر حرکت کند.

ظهور مکانیکال سیل

در دهههای میانی قرن بیستم، مکانیکال سیلها به عنوان یک نوآوری در صنعت پمپ معرفی شدند. این قطعات توانستند:

-

نشتی سیال را به حداقل برسانند

-

هزینههای نگهداری را کاهش دهند

-

عمر مفید پمپها را افزایش دهند

از آن زمان تاکنون، مکانیکال سیلها به مرور تکامل یافته و به انواع گوناگون با طراحیهای پیچیده تبدیل شدهاند.

انواع مکانیکال سیل (آببندهای صنعتی)

مکانیکال سیلها را میتوان بر اساس طراحی، کاربرد و شرایط کاری به انواع مختلف تقسیم کرد. شناخت این تنوع کمک میکند که مشکلات رایج هر مدل بهتر درک شود.

۱. مکانیکال سیل تکفنره (Single Spring Seal)

-

ویژگیها: طراحی ساده، یک فنر مارپیچی، مناسب برای کاربردهای عمومی.

-

مزایا: نصب آسان، قیمت پایین.

-

معایب: حساسیت به جهت چرخش، محدودیت در فشار و دما.

۲. مکانیکال سیل چندفنره (Multi-Spring Seal)

-

ویژگیها: چندین فنر کوچک که نیروی یکنواختتری وارد میکنند.

-

مزایا: توزیع یکنواخت فشار، عملکرد پایدارتر.

-

معایب: پیچیدگی بیشتر در مونتاژ و نگهداری.

۳. سیلهای کارتریجی (Cartridge Seal)

-

ویژگیها: به صورت یک مجموعه کامل عرضه میشوند.

-

مزایا: نصب سریع و بدون خطای اپراتور، کاهش احتمال آسیب هنگام مونتاژ.

-

معایب: هزینه اولیه بالاتر.

۴. سیلهای دوبل (Double Mechanical Seal)

-

ویژگیها: دارای دو سطح آببندی برای شرایط بحرانی.

-

مزایا: ایمنی بالا در برابر سیالات سمی یا خورنده.

-

معایب: نیاز به سیستم پشتیبان (مانند Plan API) و هزینه بیشتر.

۵. سیلهای بالن (Bellow Seal)

-

ویژگیها: استفاده از بالن فلزی یا الاستومری به جای فنر.

-

مزایا: مقاومت بیشتر در برابر گرفتگی یا رسوب.

-

معایب: محدودیت در انعطافپذیری.

مقایسه انواع مکانیکال سیل

| نوع سیل | فشار کاری | دمای کاری | هزینه | نگهداری | کاربرد اصلی |

|---|---|---|---|---|---|

| تکفنره | پایین | متوسط | ارزان | ساده | مصارف عمومی |

| چندفنره | متوسط | متوسط | متوسط | کمی پیچیده | صنایع سبک |

| کارتریجی | متوسط | بالا | بالا | آسان | پتروشیمی، نیروگاه |

| دوبل | بالا | بالا | بسیار بالا | پیچیده | صنایع حساس |

| بالنی | متوسط | متوسط | متوسط | ساده | سیالات رسوبزا |

اجزای مکانیکال سیل و نقش آنها

برای درک بهتر مشکلاتی که در ادامه بررسی خواهیم کرد، لازم است اجزای مکانیکال سیل را با جزئیات بیشتری مرور کنیم.

سطح ثابت (Stationary Face)

این بخش معمولاً روی محفظه پمپ ثابت است. جنس آن اغلب سیلیکن کارباید یا سرامیک است. اگر سطح ثابت دچار ترک یا خوردگی شود، نشتی اجتنابناپذیر خواهد بود.

سطح متحرک (Rotary Face)

به همراه شفت میچرخد و اغلب از کربن گرافیت ساخته میشود. سایش بیش از حد یا تغییر شکل آن، یکی از علل اصلی خرابی مکانیکال سیل است.

فنر یا مجموعه فنرها

وظیفه آنها اعمال فشار دائمی روی سطوح سایشی است. در صورت گرفتگی فنر به دلیل رسوب یا خوردگی، تماس بین سطوح از بین رفته و نشتی آغاز میشود.

اورینگها و گسکتها

به عنوان آب بند ثانویه عمل میکنند. انتخاب جنس مناسب (NBR، EPDM، Viton) اهمیت زیادی دارد. مثلاً در سیالات خورنده، استفاده از Viton ضروری است.

جمعبندی پارت اول

در این بخش از مقاله، ابتدا به تعریف مکانیکال سیل و اهمیت آن پرداختیم. سپس تاریخچه آببندها را مرور کردیم و انواع مکانیکال سیل (از فیبر و فنر ساده تا سیلهای کارتریجی و دوبل) را به تفصیل بررسی کردیم. همچنین اجزای اصلی این قطعه حیاتی را معرفی نمودیم.

در پارت دوم، به سراغ مشکلات رایج مکانیکال سیل پمپهای صنعتی میرویم. در این قسمت با جزئیات خواهیم گفت که چه عواملی باعث خرابی آببندها میشوند و چه راهکارهایی برای رفع و پیشگیری از آنها وجود دارد.

مشکلات رایج مکانیکال سیل (فیبر و فنر / آببند پمپها) و روش رفع آنها

مقدمه پارت دوم

اگر پارت اول را خوانده باشید، اکنون میدانیم که مکانیکال سیل یا همان آببند صنعتی از اجزای حیاتی پمپ است و عملکرد صحیح آن تضمینکننده ایمنی و راندمان کل سیستم محسوب میشود. اما همانطور که در صنایع مختلف دیده شده، مکانیکال سیلها همواره در معرض خرابی و سایش هستند.

خرابیهای مکانیکال سیل نه تنها باعث کاهش راندمان میشود، بلکه میتواند هزینههای نگهداری و تعمیرات را به شکل قابل توجهی افزایش دهد. در این بخش، قصد داریم رایجترین مشکلات مکانیکال سیل پمپهای صنعتی را بررسی کرده و راهکارهای پیشگیری و رفع آنها را ارائه دهیم.

۱. نشتی از آببند (Leakage)

یکی از شایعترین مشکلاتی که تکنسینها با آن مواجه میشوند، نشتی سیال از مکانیکال سیل است. نشتی میتواند به صورت قطرهای یا جریان مستمر باشد و معمولاً دلایل زیر دارد:

دلایل نشتی

-

سایش یا ترک خوردگی سطح فیبر و فنر

-

تماس مداوم با سیالات خورنده یا ساینده باعث فرسایش سطح میشود.

-

تغییر شکل رینگها نیز میتواند باعث از بین رفتن تماس دقیق شود.

-

-

خرابی فنر یا کاهش فشار تماس

-

فنر شکسته یا خمیده نمیتواند فشار کافی روی سطوح سایشی وارد کند.

-

-

نصب اشتباه یا ناهممحوری شفت

-

اگر شفت دقیقاً هممحور نباشد، سطوح سایشی به صورت نامتوازن تماس پیدا میکنند و نشتی رخ میدهد.

-

-

استفاده از مواد نامناسب برای اورینگها یا گسکتها

-

در سیالات خورنده یا داغ، اورینگ نامناسب به سرعت خراب شده و نشتی ایجاد میکند.

-

روش رفع

-

تعویض سطح سایشی یا رینگهای آسیبدیده

-

بررسی و تعویض فنرهای خراب

-

اصلاح هممحوری شفت

-

استفاده از اورینگ مناسب با توجه به نوع سیال و دما

💡 نکته: همیشه نصب مکانیکال سیل با دقت بالا و مطابق دستورالعمل کارخانه انجام شود. حتی کوچکترین خطا میتواند منجر به نشتی شود.

۲. سایش سریع فیبر و فنر

سایش زودرس فیبر و فنر مشکل بعدی است که بسیاری از پمپها در آن دچار نقص میشوند. این مشکل معمولاً در پمپهایی با سیالات ساینده یا حاوی ذرات معلق رخ میدهد.

علل سایش سریع

-

وجود ذرات جامد در سیال

-

شن، ماسه یا ذرات فلزی باعث خراش سطح سایشی میشوند.

-

-

عدم روانکاری کافی

-

در سیلهای تر، کمبود روانکار یا سیال با ویسکوزیته پایین باعث افزایش اصطکاک و سایش میشود.

-

-

حرارت زیاد و دمای بالا

-

افزایش دما باعث نرم شدن یا ترک خوردگی سطح فیبر میشود.

-

روش رفع

-

نصب فیلتر یا صافی برای حذف ذرات جامد

-

انتخاب نوع سیل مناسب با توجه به سیال و دما

-

کنترل شرایط حرارتی و جلوگیری از داغ شدن سیال

۳. خوردگی و آسیب شیمیایی

در صنایع پتروشیمی، شیمیایی و غذایی، سیالات خورنده یا اسیدی ممکن است باعث خوردگی اجزای مکانیکال سیل شوند. حتی فیبر و فنر مقاوم هم تحت شرایط شدید آسیب میبینند.

علل خوردگی

-

سیال خورنده یا اسیدی

-

استفاده از متریال نامناسب برای سطح سایشی و فنر

-

عدم پوشش محافظ یا گالوانیزه بودن قطعات

روش رفع

-

انتخاب مواد مقاوم در برابر خوردگی مانند سیلیکون کارباید یا تنگستن کارباید

-

استفاده از سیلهای دوبل یا بالنی برای شرایط بحرانی

-

تعویض دورهای قطعات آسیبدیده

۴. ارتعاش و ناهممحوری شفت

ارتعاشات زیاد یا ناهممحوری شفت باعث فشار غیر یکنواخت روی سطوح سایشی میشود. این مسئله نه تنها منجر به نشتی میشود، بلکه طول عمر فیبر و فنر را کاهش میدهد.

علل

-

نصب نادرست شفت یا پمپ

-

استفاده از شفتهای خمیده یا معیوب

-

لرزشهای شدید محیطی یا ماشینآلات مجاور

روش رفع

-

بررسی و تنظیم هممحوری شفت

-

استفاده از پایهها و لرزهگیرهای مناسب

-

انتخاب سیلهای چندفنره که فشار یکنواختتری ایجاد میکنند

۵. رسوبات و گرفتگی سیل

در بسیاری از پمپها، رسوب مواد در فیبر و فنر باعث کاهش عملکرد و افزایش نشتی میشود. این مشکل معمولاً در سیالاتی که حاوی مواد محلول یا چسبنده هستند رخ میدهد.

علل

-

سیال حاوی رسوبات و ناخالصی

-

عدم استفاده از فیلتر یا صافی مناسب

-

عدم پاکسازی دورهای پمپ

روش رفع

-

نصب فیلتر یا صافی قبل از پمپ

-

پاکسازی دورهای قطعات مکانیکال سیل

-

استفاده از سیلهای بالنی یا دوبل برای محیطهای رسوبزا

۶. دمای بیش از حد سیال

دمای بالای سیال باعث کاهش عمر مکانیکال سیل میشود. مواد سطح سایشی و فنر ممکن است نرم شوند یا ترک بخورند.

علل

-

سیال با دمای بالای طراحی پمپ

-

کاهش سطح روانکاری

-

جریان نامنظم سیال

روش رفع

-

استفاده از سیلهای مناسب برای دمای بالا

-

کنترل جریان و فشار سیال

-

نصب سیستم خنککننده در صورت نیاز

جدول مقایسه مشکلات رایج و روش رفع

| مشکل | علل | راه حل |

|---|---|---|

| نشتی | سایش فیبر، فنر شکسته، نصب نادرست | تعویض قطعات، اصلاح نصب، انتخاب اورینگ مناسب |

| سایش سریع | ذرات جامد، کمبود روانکار، دمای بالا | فیلتر، انتخاب سیل مناسب، کنترل دما |

| خوردگی | سیال خورنده، متریال نامناسب | انتخاب مواد مقاوم، تعویض دورهای، سیل دوبل |

| ارتعاش | ناهممحوری شفت، لرزش محیط | تنظیم هممحوری، لرزهگیر، سیل چندفنره |

| رسوب | مواد محلول و چسبنده | فیلتر، پاکسازی دورهای، سیل بالنی |

| دمای بالا | سیال داغ، کاهش روانکاری | سیل مقاوم به دما، کنترل جریان، خنککننده |

پارت سوم: نگهداری، راهنمای خرید و برندهای مکانیکال سیل

مقدمه

پس از بررسی مشکلات رایج مکانیکال سیل و روشهای رفع آنها، سوال بعدی این است که چگونه میتوان عمر مفید این قطعات حیاتی را افزایش داد و جلوی خرابیهای پیشبینی نشده را گرفت. همانطور که پیشتر اشاره شد، خرابی مکانیکال سیلها هزینههای سنگینی به همراه دارد. بنابراین، داشتن برنامه نگهداری منظم و انتخاب صحیح سیل از اهمیت حیاتی برخوردار است.

روشهای نگهداری و افزایش عمر مکانیکال سیل

۱. بازرسی دورهای

بازرسی منظم، کلید پیشگیری از خرابیهای ناگهانی است. مواردی که باید بررسی شوند:

-

بررسی نشتی سیلها

-

کنترل سطح و وضعیت فنر و فیبر

-

مشاهده ترک یا سایش روی رینگها

-

چک کردن اورینگها و گسکتها

🔹 نکته: حتی اگر پمپ به ظاهر مشکلی ندارد، انجام بازرسیهای دورهای (ماهانه یا سه ماهه) توصیه میشود.

۲. پاکسازی و تمیزکاری

رسوبات و ذرات معلق میتوانند باعث سایش سریع فیبر و فنر شوند. روشهای پیشگیری:

-

نصب فیلتر یا صافی قبل از پمپ

-

شستشوی دورهای پمپ و سیل

-

استفاده از سیالات تمیز یا تصفیه شده

۳. کنترل دما و فشار سیال

دمای بالای سیال و فشار غیر استاندارد باعث خرابی مکانیکال سیل میشود. راهکارها:

-

نصب سنسور دما و فشار در خط پمپ

-

استفاده از سیلهای مقاوم به دما و فشار بالا

-

سیستم خنککننده در صورت نیاز

۴. روانکاری مناسب

برای سیلهای تر، روانکاری نقش حیاتی دارد. نکات مهم:

-

استفاده از سیال روانکار با ویسکوزیته مناسب

-

بررسی سطح روانکار و جایگزینی آن در زمان مناسب

۵. نصب صحیح و هممحوری شفت

-

اطمینان از هممحوری شفت قبل از نصب مکانیکال سیل

-

استفاده از ابزارهای دقیق برای نصب

-

آموزش اپراتورها و تکنسینها برای نصب استاندارد

راهنمای خرید و انتخاب بهترین مکانیکال سیل

۱. تعیین نوع سیل مناسب

با توجه به سیال، دما و فشار، نوع سیل انتخاب میشود:

-

سیل تک فنره: مناسب سیالات سبک و فشار پایین

-

سیل چندفنره: مناسب فشار متوسط و سیالات داغ

-

سیل کارتریجی: برای صنایع حساس با نصب سریع

-

سیل دوبل یا بالنی: شرایط بحرانی یا سیالات خورنده

۲. انتخاب جنس مواد

-

سطح سایشی (Face): کربن، سیلیکون کارباید، تنگستن کارباید

-

فنر: فولاد ضد زنگ یا آلیاژهای مقاوم به خوردگی

-

اورینگ: NBR، EPDM یا Viton بسته به نوع سیال

۳. بررسی شرایط محیطی و کاربرد

-

دمای محیط و سیال

-

وجود ذرات معلق یا خورنده

-

فشار کاری

-

طول عمر مورد انتظار

۴. عوامل مؤثر بر قیمت

قیمت مکانیکال سیل بسته به:

-

جنس مواد استفاده شده

-

طراحی و نوع سیل (تک فنر، چندفنره، کارتریجی)

-

برند و کشور سازنده

-

شرایط حمل و نگهداری

معرفی برندها و مدلهای شاخص مکانیکال سیل

۱. برندهای جهانی

-

John Crane: معروف به طول عمر بالا و کیفیت ساخت برتر

-

AESSEAL: مدلهای صنعتی با دوام و مقاومت بالا

-

Flowserve: سیلهای تخصصی برای صنایع نفت و گاز

۲. برندهای ایرانی و منطقهای

-

صنایع مکانیکال ایران: مدلهای تک فنره و چندفنره مناسب کاربردهای عمومی

-

پمپ صنعت پارس: ارائه کارتریجهای استاندارد با قیمت رقابتی

۳. نکات انتخاب برند

-

اطمینان از تأمین قطعات یدکی

-

پشتیبانی و خدمات پس از فروش

-

همخوانی با استانداردهای بینالمللی

جمعبندی پارت سوم

در این بخش، روشهای نگهداری و افزایش عمر مکانیکال سیل، راهنمای انتخاب و خرید، و معرفی برندهای شاخص بررسی شد. رعایت نکات نگهداری، انتخاب مواد و برند مناسب، و نصب استاندارد میتواند عمر مفید مکانیکال سیل را به طور چشمگیری افزایش دهد و از هزینههای اضافی جلوگیری کند.

پارت چهارم: کاربردها، مزایا و معایب، بررسی قیمت و جمعبندی

مقدمه

پس از بررسی مشکلات، نگهداری و راهنمای خرید مکانیکال سیل، اکنون زمان آن رسیده که کاربردهای عملی، مزایا و معایب هر نوع سیل و همچنین فاکتورهای قیمت و انتخاب را مورد تحلیل قرار دهیم. این بخش برای هر فردی که میخواهد تصمیم بگیرد چه سیلی برای سیستمش مناسب است، ضروری است.

کاربردهای مکانیکال سیل در صنایع مختلف

۱. صنایع نفت و گاز

-

سیالات: نفت خام، گاز طبیعی، اسیدها، مواد خورنده

-

نیاز: سیلهای مقاوم به فشار و دما، مانند سیلهای دوبل یا کارتریجی

-

کاربرد: پمپهای انتقال نفت، پمپهای فرآیندهای شیمیایی

-

نکته: استفاده از مواد مقاوم به خوردگی و نصب دقیق حیاتی است.

۲. صنایع پتروشیمی و شیمیایی

-

سیالات: اسیدها، بازها، حلالها، مواد شیمیایی خورنده

-

نیاز: مکانیکال سیلهای مقاوم به خوردگی و سایش

-

کاربرد: پمپهای واکنش شیمیایی، سیستمهای انتقال مواد خطرناک

-

مثال: استفاده از فیبر و فنر با رینگ سیلیکون کارباید در خطوط اسید سولفوریک

۳. صنایع غذایی و دارویی

-

سیالات: آب، شربت، روغن خوراکی، مواد شیمیایی غیر خورنده

-

نیاز: آببندهای بهداشتی، قابل شستشو و بدون آلودگی

-

کاربرد: پمپهای فرآیند تولید نوشیدنیها و دارو

-

نکته: انتخاب اورینگ و گسکت با مواد بهداشتی (مثل FDA approved) ضروری است

۴. صنایع آب و فاضلاب

-

سیالات: آب خام، آب تصفیه شده، فاضلاب

-

نیاز: مکانیکال سیلهای مقاوم در برابر سایش و ذرات معلق

-

کاربرد: پمپهای انتقال آب، تصفیهخانهها

-

مثال: نصب سیل چندفنره برای افزایش عمر در شرایط رسوبزا

۵. صنایع کشاورزی

-

سیالات: آب، کود مایع، مواد شیمیایی کشاورزی

-

نیاز: آببندهای سبک، مقاوم به خوردگی و سایش متوسط

-

کاربرد: پمپهای آبیاری، انتقال کود

-

نکته: انتخاب فیبر و فنر مناسب با هزینه پایین و عملکرد متوسط

۶. صنایع نیروگاهی

-

سیالات: آب دیگ، بخار، روغن حرارتی

-

نیاز: مکانیکال سیل مقاوم به دما و فشار بالا

-

کاربرد: پمپهای تغذیه دیگ بخار و سیستمهای خنککننده

-

نکته: سیلهای کارتریجی یا دوبل اغلب مورد استفاده هستند

مزایا و معایب انواع مکانیکال سیل

۱. سیل تک فنره

مزایا:

-

نصب ساده

-

قیمت پایین

-

مناسب کاربردهای سبک و عمومی

معایب:

-

حساس به ارتعاش و ناهممحوری

-

محدودیت دما و فشار

۲. سیل چندفنره

مزایا:

-

فشار تماس یکنواخت

-

عملکرد پایدارتر

-

طول عمر بیشتر نسبت به تک فنره

معایب:

-

نصب پیچیدهتر

-

حساس به آلودگی ذرات

۳. سیل کارتریجی

مزایا:

-

نصب سریع و بدون خطا

-

کاهش ریسک آسیب به سطح سایشی

-

مناسب صنایع حساس

معایب:

-

هزینه اولیه بالا

-

نیاز به فضای نصب مناسب

۴. سیل دوبل

مزایا:

-

ایمنی بالا در برابر نشت سیالات خورنده

-

مناسب شرایط بحرانی

معایب:

-

نصب و نگهداری پیچیده

-

نیاز به سیستم پشتیبان روانکاری

۵. سیل بالنی

مزایا:

-

مقاومت بیشتر در برابر رسوبات و گرفتگی

-

عمر طولانیتر در محیطهای مشکلدار

معایب:

-

پیچیدگی بیشتر نسبت به سیل ساده

-

هزینه متوسط

بررسی قیمت و فاکتورهای انتخاب مکانیکال سیل

عوامل مؤثر بر قیمت

-

جنس مواد: سیلیکون کارباید و تنگستن کارباید گرانتر از کربن یا سرامیک هستند

-

نوع سیل: تک فنره ارزانترین، دوبل و کارتریجی گرانتر

-

برند و کیفیت: برندهای جهانی مثل John Crane یا AESSEAL قیمت بالاتری دارند

-

شرایط کاربرد: فشار، دما و خورندگی سیال بر قیمت اثر مستقیم دارد

نکات طلایی انتخاب

-

همیشه با توجه به نوع سیال، دما و فشار انتخاب کنید

-

بررسی طول عمر مورد انتظار و هزینه نگهداری

-

اطمینان از دسترسی به قطعات یدکی و پشتیبانی برند

-

نصب استاندارد و آموزش اپراتورها برای کاهش خطا

جمعبندی نهایی مقاله

در این مقاله چهار پارت، به صورت جامع و تخصصی به مکانیکال سیل یا آببند پمپها پرداخته شد:

-

پارت اول: تعریف، ساختار، تاریخچه و انواع مکانیکال سیل

-

پارت دوم: مشکلات رایج، علل خرابی و روشهای رفع

-

پارت سوم: نگهداری، افزایش عمر و راهنمای خرید، برندهای شاخص

-

پارت چهارم: کاربردها در صنایع مختلف، مزایا و معایب، بررسی قیمت و فاکتورهای انتخاب

50 سوال متداول با پاسخ علمی و کاربردی درباره مکانیکال سیل (آببند / فیبر و فنر)

بخش ۱: مفاهیم پایه

-

مکانیکال سیل چیست؟

یک قطعه آببندی مکانیکی که مانع از نشتی سیال بین شفت و محفظه پمپ میشود. -

تفاوت مکانیکال سیل با پکینگ چیست؟

پکینگ ساده و سایشی است، مکانیکال سیل تماس دقیق دارد و نشتی کمتر ایجاد میکند. -

اصطلاح فیبر و فنر به چه معناست؟

به نوعی مکانیکال سیل که سطح سایشی از فیبر و فنر برای تماس و آببندی استفاده میکند، گفته میشود. -

آب بند و آببند چه تفاوتی دارند؟

اصطلاح «آب بند» یا «آببند» مترادف مکانیکال سیل است و تفاوت مفهومی ندارد. -

انواع سیالهایی که مکانیکال سیل میتواند آببندی کند؟

آب، روغن، اسیدها، بازها، مواد شیمیایی، سیالات خورنده و داغ.

بخش ۲: طراحی

-

سطح سایشی مکانیکال سیل چه جنسی دارد؟

کربن، سیلیکون کارباید، تنگستن کارباید یا سرامیک. -

فنر در مکانیکال سیل چه کاربردی دارد؟

اعمال فشار یکنواخت برای حفظ تماس سطوح سایشی. -

چرا سیلهای دوبل طراحی شدهاند؟

برای شرایط بحرانی و جلوگیری از نشت سیالات سمی یا خورنده. -

سیل بالنی چه مزیتی دارد؟

مقاومت در برابر رسوب و ذرات معلق، عمر طولانیتر. -

ابعاد سیل چگونه تعیین میشوند؟

بر اساس قطر شفت، فشار، دما و نوع سیال طراحی میشوند.

بخش ۳: عملکرد

-

مکانیکال سیل چگونه از نشتی جلوگیری میکند؟

سطوح سایشی با فشار فنر روی هم قرار میگیرند و مانع عبور سیال میشوند. -

چرا برخی سیلها خشک و برخی تر هستند؟

سیل تر توسط خود سیال روانکاری میشود، سیل خشک دارای روانکار خارجی یا هوای خنککننده است. -

آیا مکانیکال سیل اصطکاک ایجاد میکند؟

بله، اما طراحی دقیق آن اصطکاک را به حداقل میرساند. -

ارتعاش شفت چگونه روی عملکرد سیل تاثیر میگذارد؟

ارتعاش زیاد باعث تماس نامتوازن و نشتی میشود. -

تأثیر دمای سیال بر مکانیکال سیل چیست؟

دمای بالا باعث نرم شدن یا ترک خوردگی سطح و کاهش عمر مفید میشود.

بخش ۴: کاربردها

-

مکانیکال سیل در صنایع نفت و گاز چگونه کاربرد دارد؟

برای پمپهای انتقال نفت، گاز و سیالات خورنده با فشار و دمای بالا. -

کاربرد در صنایع پتروشیمی؟

برای آببندی پمپهای مواد اسیدی و باز خورنده. -

کاربرد در صنایع غذایی؟

سیل بهداشتی برای جلوگیری از آلودگی مواد غذایی و نوشیدنیها. -

کاربرد در تصفیه آب و فاضلاب؟

مقاوم به سایش و ذرات معلق برای پمپهای انتقال آب و فاضلاب. -

کاربرد در کشاورزی؟

پمپهای آبیاری و انتقال کود مایع با هزینه کم و عملکرد متوسط.

بخش ۵: انتخاب و خرید

-

چگونه بهترین سیل را انتخاب کنیم؟

با توجه به نوع سیال، دما، فشار، رسوبات و طول عمر مورد انتظار. -

آیا نوع سیل روی هزینه نگهداری تأثیر دارد؟

بله، سیلهای با کیفیت بالا عمر طولانیتر دارند و هزینه تعمیرات را کاهش میدهند. -

سیل تک فنره برای چه کاربردی مناسب است؟

سیالات سبک با فشار پایین و شرایط عمومی. -

سیل چندفنره چه مزیتی دارد؟

فشار تماس یکنواخت و عملکرد پایدارتر نسبت به تک فنره. -

برندهای جهانی معتبر؟

John Crane، AESSEAL، Flowserve. -

برندهای ایرانی معتبر؟

صنایع مکانیکال ایران، پمپ صنعت پارس. -

چگونه طول عمر سیل را پیشبینی کنیم؟

بر اساس نوع سیال، فشار، دما و شرایط نصب و نگهداری. -

آیا سیلهای کارتریجی نصب آسانتری دارند؟

بله، کاهش خطای اپراتور و آسیب به سطح سایشی. -

سیل دوبل برای چه محیطهایی مناسب است؟

سیالات خورنده، سمی یا شرایط بحرانی فشار و دما. -

سیل بالنی چه زمانی کاربرد دارد؟

در محیطهای رسوبزا و سیالات دارای ذرات معلق.

بخش ۶: مشکلات و عیبیابی

-

علت نشتی مکانیکال سیل چیست؟

سایش سطح، فنر شکسته، نصب اشتباه یا اورینگ نامناسب. -

علت سایش سریع فیبر و فنر؟

وجود ذرات جامد، کمبود روانکار، دمای بالا. -

چرا خوردگی رخ میدهد؟

سیال خورنده، متریال نامناسب یا عدم پوشش محافظ. -

چه زمانی ارتعاش شفت باعث مشکل میشود؟

وقتی تماس سطوح سایشی نامتوازن شود و نشتی رخ دهد. -

چگونه گرفتگی سیل را رفع کنیم؟

پاکسازی دورهای و نصب فیلتر یا صافی. -

دمای بالا چه اثر مخربی دارد؟

سختی سطح کاهش مییابد، فنر و اورینگ آسیب میبینند. -

چرا سیل کارتریجی عمر بیشتری دارد؟

نصب سریع و کاهش خطای اپراتور باعث کاهش آسیب به سطح سایشی میشود. -

نشانههای خرابی سیل چیست؟

نشتی، ارتعاش غیرعادی، کاهش راندمان پمپ، صدای غیرطبیعی. -

چگونه متوجه شویم فنر خراب شده؟

تماس نامتقارن سطوح، نشتی و عدم عملکرد مناسب سیل. -

آیا تعمیر سیل امکانپذیر است؟

در بعضی موارد امکانپذیر است، اما اغلب تعویض قطعه توصیه میشود.

بخش ۷: نگهداری

-

چرا بازرسی دورهای مهم است؟

برای پیشگیری از خرابی ناگهانی و کاهش هزینههای تعمیرات. -

پاکسازی سیل چگونه انجام میشود؟

شستشو با سیال مناسب یا تمیزکاری سطح سایشی و فنر. -

کنترل دما و فشار چه تأثیری دارد؟

از خرابی حرارتی و افزایش سایش جلوگیری میکند. -

روانکاری مناسب چگونه انجام میشود؟

استفاده از سیال روانکار با ویسکوزیته مناسب و بررسی سطح آن. -

نصب صحیح چه اهمیتی دارد؟

از نشتی و کاهش طول عمر سیل جلوگیری میکند.

بخش ۸: آینده و نوآوریها

-

آینده مکانیکال سیل چیست؟

استفاده از مواد جدید، طراحیهای پیشرفته و خودتنظیم شونده. -

سیلهای هوشمند چه کاربردی دارند؟

کنترل فشار و دما به صورت خودکار و هشدار قبل از خرابی. -

چگونه نوآوریها عمر سیل را افزایش میدهند؟

مواد مقاومتر، طراحی دقیقتر و کاهش اصطکاک.

بخش ۹: مسائل اقتصادی و پرسشهای تخصصی

-

هزینه نگهداری سیل چقدر است؟

بسته به نوع، جنس، برند و شرایط کاربرد متفاوت است، اما پیشگیری هزینهها را کاهش میدهد. -

آیا انتخاب سیل ارزان همیشه مناسب است؟

خیر، انتخاب ارزان ممکن است باعث خرابی زودرس و هزینههای بالاتر شود. -

چگونه قیمت و کیفیت را متعادل کنیم؟

با بررسی نوع سیال، فشار، دما، شرایط نصب و طول عمر مورد انتظار. -

آیا تعویض دورهای سیل لازم است؟

بله، پیشگیری از خرابی ناگهانی و کاهش هزینهها ضروری است. -

کدام سیلها مناسب صنایع حساس هستند؟

سیل دوبل، کارتریجی و بالنی با مواد مقاوم و استانداردهای بینالمللی.